این خط تولید بلوک AAC با ارائه مصالح ساختمانی سبک، بادوام و سازگار با محیط زیست صنعت ساخت و ساز را متحول کرده است. بلوک های بتن هوادهی اتوکلاو شده (AAC) به دلیل خاصیت عایق بودن، کاهش وزن و سهولت نصب به طور گسترده ای مورد استفاده قرار می گیرند. درک مراحل حیاتی درگیر در فرآیند تولید برای تولیدکنندگانی که قصد دارند خطوط تولید خود را بهینه کنند و خروجی با کیفیت بالا را تضمین کنند، بسیار مهم است.

تهیه مواد خام

این production of AAC blocks begins with the careful selection and preparation of raw materials. The primary ingredients in AAC block manufacturing are:

- سیمان: به عنوان چسب در مخلوط عمل می کند.

- آهک: به استحکام و کارایی بلوک کمک می کند.

- شن و ماسه: ساختار بلوک را فراهم می کند و به دستیابی به تراکم مطلوب کمک می کند.

- پودر آلومینیوم: مسئول انبساط بتن در طی واکنش شیمیایی است.

- آب: برای فعال کردن مخلوط و تشکیل دوغاب پایه استفاده می شود.

نسبت مواد:

این raw materials are mixed in specific proportions to ensure the right balance between strength, density, and thermal insulation. The proportions might slightly vary based on local availability of materials, but a typical AAC block mix might look like this:

| مواد خام | مقدار (%) |

|---|---|

| سیمان | 50-60٪ |

| آهک | 10-15٪ |

| شن و ماسه | 25-30٪ |

| پودر آلومینیوم | 0.05-0.1٪ |

| آب | 40-45٪ |

این key to successful AAC block production is the precision with which these materials are blended. Any deviation in the ratio can affect the block’s density, thermal properties, and structural integrity.

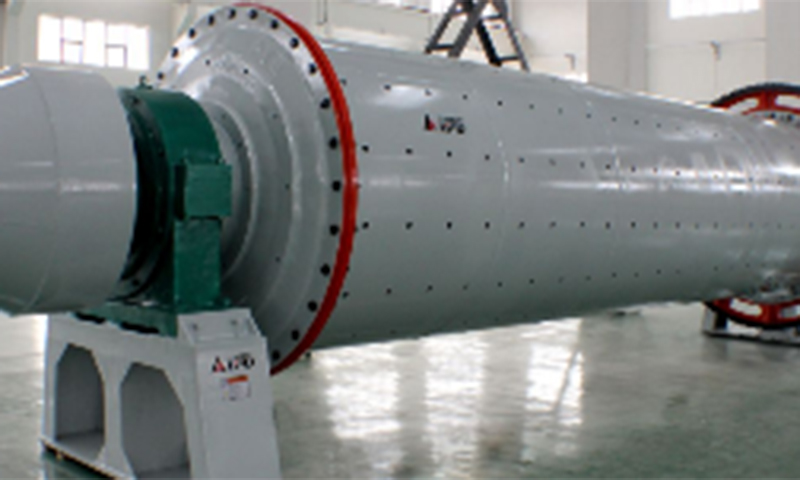

اختلاط و آماده سازی دوغاب

پس از جمع آوری مواد اولیه، مرحله بعدی در خط تولید، تهیه دوغاب است. سیمان، آهک، ماسه و آب به نسبت های مشخصی در یک همزن بزرگ مخلوط می شوند. سپس پودر آلومینیوم به دوغاب اضافه می شود که با آهک و آب واکنش داده و گاز هیدروژن تولید می کند. این واکنش شیمیایی باعث بالا آمدن مخلوط، ایجاد حباب و در نتیجه قوام کف مانند می شود.

این فوم همان چیزی است که به بلوک های AAC خاصیت سبک وزن آنها را می دهد. مخلوط را تا زمانی که به یک قوام همگن برسد در میکسر نگه دارید. کیفیت اختلاط برای اطمینان از یکنواختی در محصول نهایی حیاتی است.

قالب گیری و ریخته گری

پس از اینکه دوغاب به غلظت مورد نظر رسید، آن را در قالب ها می ریزند. قالب ها معمولاً از فولاد یا مواد بادوامی ساخته می شوند که می توانند دما و فشار بالا را تحمل کنند. قالب ها با توجه به ابعاد بلوک مورد نیاز در اندازه های مختلف طراحی می شوند.

در طی این مرحله مخلوط شروع به سفت شدن و شکل گرفتن می کند. قالب ها با دوغاب پر می شوند و هر گونه مخلوط اضافی برای اطمینان از یکنواختی برداشته می شود. بلوک ها برای مدت زمان مشخصی در قالب باقی می مانند تا فوم منبسط و سفت شود.

این مرحله برای دستیابی به ابعاد و سطح مورد نظر بلوک ها ضروری است. هر گونه بی نظمی در طول قالب گیری می تواند بر کیفیت محصول نهایی تأثیر بگذارد.

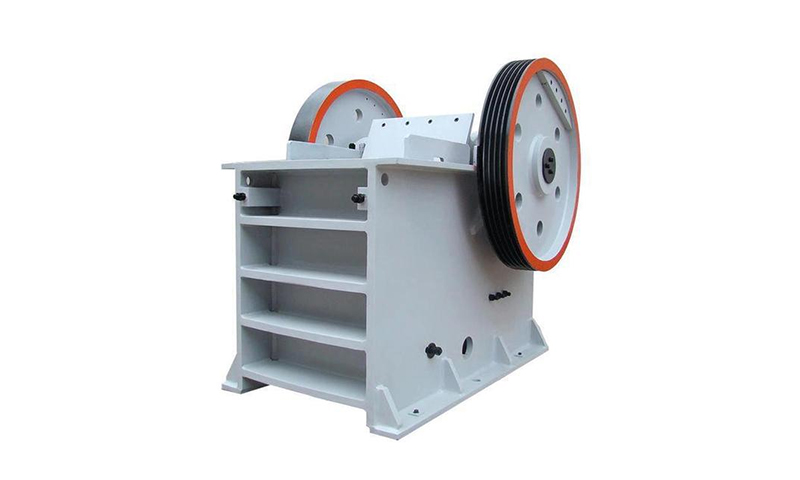

پیش پخت و برش

پس از اینکه دوغاب در قالب ها قرار گرفت، تا حدی پخته می شود. مرحله پیش پخت اجازه می دهد تا مواد به اندازه کافی سفت شوند تا با خیال راحت کار شوند، اما به طور کامل آن را پخت نمی کنند. این مرحله شامل قرار گرفتن بلوک ها در دمای محیط برای چند ساعت است که به حباب های گاز هیدروژن اجازه می دهد تا تثبیت شوند.

وقتی بلوک ها به سفتی لازم رسیدند از قالب خارج می شوند و به اندازه های دلخواه برش می زنند. برش معمولاً با استفاده از مجموعه ای از سیم ها یا اره ها انجام می شود و از دقت و لبه های صاف اطمینان حاصل می شود. فرآیند برش نقش مهمی در تعیین شکل و اندازه نهایی بلوک های AAC ایفا می کند.

اتوکلاو (فرایند پخت)

این critical step in the production of AAC blocks is autoclaving, a process that involves curing the blocks under high pressure and temperature. The blocks are placed in large autoclaves, which are specialized chambers designed to withstand extremely high temperatures and pressures. This step is essential for giving the blocks their strength and durability.

اتوکلاو در دمای حدود 180 درجه سانتیگراد (356 درجه فارنهایت) و فشار حدود 12 بار انجام می شود. این فرآیند پخت با بخار فشار بالا اجازه می دهد تا واکنش شیمیایی کامل شود و دوغاب خام به یک ساختار جامد و پایدار تبدیل شود.

در طول اتوکلاو، گرما و فشار مخلوط AAC را به یک بلوک کاملا پخته تبدیل می کند. این فرآیند همچنین تخلخل بلوک را کاهش می دهد و آن را در برابر عوامل محیطی پایدارتر و مقاوم تر می کند.

کنترل کیفیت و بازرسی

هنگامی که بلوک های AAC به طور کامل درمان شدند، تحت یک سری بررسی های کنترل کیفیت دقیق قرار می گیرند. این شامل تست استحکام، چگالی، خواص عایق حرارتی و دقت ابعادی است. روش های آزمایش ممکن است شامل موارد زیر باشد:

- تست مقاومت فشاری: مقاومت بلوک در برابر فشار را اندازه گیری می کند.

- تست چگالی: اطمینان حاصل می کند که بلوک با مشخصات وزن مورد نیاز مطابقت دارد.

- اینrmal Conductivity Test: ویژگی های عایق بلوک را بررسی می کند.

- دقت ابعادی: اطمینان حاصل می کند که بلوک ها با مشخصات اندازه مورد نیاز مطابقت دارند.

اینse tests are essential for ensuring that the AAC blocks meet industry standards and are suitable for use in construction. Any blocks that do not pass the quality control checks are either reprocessed or discarded.

بسته بندی و توزیع

بلوک های AAC پس از گذراندن کنترل کیفی با دقت بسته بندی شده و برای ارسال آماده می شوند. بسته به راهاندازی خط تولید، بلوکها ممکن است به صورت بستهبندی شوند یا روی پالتها چیده شوند. سپس آنها بر روی کامیون ها یا سایر وسایل حمل و نقل برای توزیع در سایت های ساخت و ساز یا تامین کنندگان مختلف بارگیری می شوند.

بسته بندی تضمین می کند که بلوک ها در طول حمل و نقل دست نخورده باقی می مانند و در شرایط خوبی به کاربران نهایی تحویل داده می شوند.

مزایای بلوک های AAC

این AAC block production line creates a product that offers numerous advantages for the construction industry. Some of the key benefits of AAC blocks include:

- سبک وزن: به دلیل ساختار پر از هوا، بلوک های AAC به طور قابل توجهی سبک تر از بلوک های بتنی سنتی هستند و بار روی پایه های ساختمان را کاهش می دهند.

- اینrmal Insulation: بلوک های AAC خواص عایق حرارتی را ارائه می دهند و به حفظ دمای داخلی راحت و کاهش هزینه های انرژی کمک می کنند.

- عایق صدا: اینy also provide soundproofing, making them ideal for residential and commercial buildings.

- مقاومت در برابر آتش: بلوک های AAC به دلیل ترکیب معدنی و فرآیند اتوکلاو در برابر آتش بسیار مقاوم هستند.

- سازگار با محیط زیست: این production of AAC blocks uses less energy compared to traditional concrete blocks, and the material itself is recyclable and non-toxic.

نتیجه گیری

این AAC block production line is a complex yet highly efficient process that transforms raw materials into a valuable building resource. From raw material preparation to the final curing stage, each step plays a vital role in ensuring the production of high-quality, durable, and eco-friendly AAC blocks. These blocks offer significant benefits for the construction industry, including better thermal and sound insulation, reduced weight, and fire resistance.

درک مراحل درگیر در فرآیند تولید نه تنها به تولیدکنندگان کمک میکند تا عملیات خود را بهینه کنند، بلکه تضمین میکند که محصول نهایی استانداردهای بالای مورد نیاز برای پروژههای ساختمانی مدرن را برآورده میکند.

سوالات متداول (سؤالات متداول)

-

تفاوت اصلی بین بلوک های AAC و بلوک های بتنی سنتی چیست؟

- بلوک های AAC سبک تر هستند، عایق حرارتی و صوتی بهتری دارند و در برابر آتش مقاوم هستند و در مقایسه با بلوک های بتنی سنتی برای نیازهای ساختمان های مدرن مناسب تر هستند.

-

فرآیند اتوکلاو چقدر طول می کشد؟

- این autoclaving process typically takes 12 to 14 hours, depending on the size of the blocks and the specifications of the autoclave.

-

آیا بلوک های AAC سازگار با محیط زیست هستند؟

- بله، بلوک های AAC به دلیل فرآیند تولید کم مصرف، ردپای کربن کم و قابلیت بازیافت، دوستدار محیط زیست هستند.

-

آیا می توان از بلوک های AAC هم برای ساختمان های مسکونی و هم برای ساختمان های تجاری استفاده کرد؟

- بله، بلوک های AAC همه کاره هستند و به دلیل استحکام، خواص عایق و سهولت نصب، می توانند در ساخت و سازهای مسکونی و تجاری استفاده شوند.

-

طول عمر بلوک های AAC چقدر است؟

- بلوک های AAC بادوام هستند و طول عمر بالایی دارند و معمولاً در صورت نگهداری مناسب چندین دهه دوام می آورند. آنها در برابر هوا مقاوم هستند و یکپارچگی ساختاری را در طول زمان ارائه می دهند.