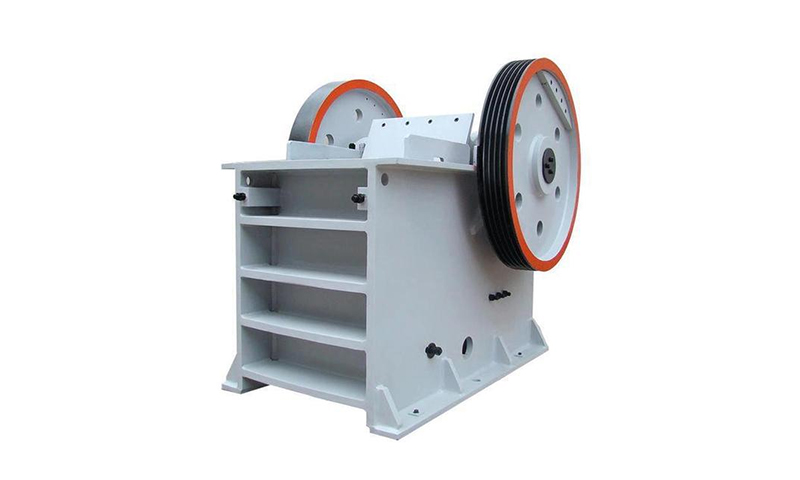

انتخاب و تهیه مواد اولیه

مرحله در فرآیند تولید بلوک AAC شامل انتخاب مواد اولیه مناسب است. اجزای اصلی مورد استفاده در تولید بلوک های AAC عبارتند از:

- سیمان: به عنوان عامل اتصال عمل می کند.

- آهک: به افزایش استحکام و دوام محصول نهایی کمک می کند.

- ماسه سیلیس: منبع اصلی سیلیس است که برای واکنش شیمیایی در طول پخت ضروری است.

- پودر آلومینیوم: یک عامل کف کننده که باعث ایجاد حفره های هوا در داخل بلوک می شود و به آن سبکی می بخشد.

- آب: برای مخلوط کردن و فعال کردن واکنش های شیمیایی مورد نیاز است.

مواد خام با دقت انتخاب می شوند تا اطمینان حاصل شود که استانداردهای کیفی لازم برای تولید بلوک های AAC با استحکام بالا و بادوام را برآورده می کنند.

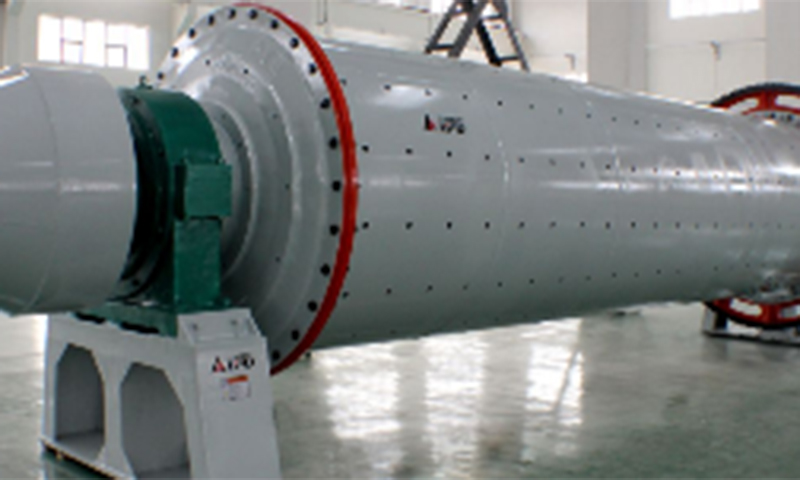

اختلاط مواد اولیه

پس از آماده شدن مواد، به نسبت های دقیق مخلوط می شوند. این فرآیند شامل افزودن مواد خشک (سیمان، آهک، ماسه سیلیس) به یک همزن بزرگ است. پس از آن، پودر آلومینیوم همراه با آب به مخلوط وارد می شود، که باعث ایجاد یک واکنش شیمیایی می شود که باعث تشکیل حباب های گاز در مخلوط می شود و ساختار سبک وزن بلوک های AAC را ایجاد می کند.

میکسر باید به دقت کالیبره شود تا به یک قوام یکنواخت برسد و از پیشرفت یکنواخت واکنش شیمیایی اطمینان حاصل شود. پس از مخلوط شدن، دوغاب برای مرحله بعدی آماده است.

ریخته گری دوغاب

سپس دوغاب مخلوط شده در قالب ها ریخته می شود که اندازه و شکل بلوک های AAC را تعیین می کند. این قالب ها معمولاً از فولاد یا سایر مواد بادوام ساخته می شوند که می توانند گرما و فشار موجود در فرآیند اتوکلاو بعدی را تحمل کنند.

در این مرحله، دوغاب اجازه داده میشود تا برای یک دوره مشخص در قالبها قرار گیرد و در طی آن حبابهای گاز منبسط میشوند و بافتی کف مانند در داخل مخلوط ایجاد میکنند. قالب ها معمولاً در اندازه های مختلف بسته به ابعاد مورد نظر بلوک های نهایی ساخته می شوند.

پیش پخت

پس از ریخته شدن دوغاب در قالب، بلوک ها تحت یک فرآیند پیش پخت قرار می گیرند. این شامل اجازه دادن به بلوک ها برای پخت در یک محیط کنترل شده در دمای اتاق است. در طول این مدت، مخلوط به اندازه کافی سفت می شود تا امکان پردازش بیشتر را فراهم کند.

بسته به دما و رطوبت محیط، پیش پخت می تواند بین 12 تا 24 ساعت طول بکشد. مرحله پیش کیورینگ برای دستیابی به یکپارچگی ساختاری مطلوب بلوک ها قبل از انجام فرآیند اتوکلاو ضروری است.

بریدن کیک

پس از تکمیل پیش پخت، "کیک" سخت شده از مواد AAC از قالب ها خارج شده و به صورت بلوک بریده می شود. این کار با استفاده از دستگاه برش تخصصی انجام می شود که یکنواختی در اندازه و شکل را تضمین می کند. کیک معمولاً قبل از اینکه به تک تک تکهها بریده شود به پانلهای بزرگ بریده میشود.

فرآیند برش نیاز به دقت دارد، زیرا بلوک ها باید مشخصات اندازه دقیق را داشته باشند تا از تناسب مناسب در طول ساخت اطمینان حاصل شود. معمولاً برای دستیابی به این استانداردهای بالا از تجهیزات برش خودکار استفاده می شود.

اتوکلاو

اتوکلاو یک مرحله مهم در فرآیند تولید بلوک AAC است. پس از برش بلوک ها، آنها را در اتوکلاو قرار می دهند، یک محفظه بخار با فشار بالا که پخت مناسب مواد را تضمین می کند. در اتوکلاو، بلوک ها در معرض دماهای بالا (معمولاً حدود 180 درجه سانتیگراد تا 200 درجه سانتیگراد) و فشار (تقریباً 12 بار) برای یک دوره خاص، معمولاً بین 12 تا 16 ساعت قرار می گیرند.

این فرآیند واکنش های شیمیایی درون بلوک های AAC را تسریع می کند و مواد خام را به محصولی بادوام و با استحکام بالا تبدیل می کند. اتوکلاو یکپارچگی ساختاری بلوک ها را افزایش می دهد و مقاومت آنها را در برابر رطوبت، آتش و سایر عوامل محیطی بهبود می بخشد.

قالب گیری و تکمیل

هنگامی که بلوک ها تحت فرآیند اتوکلاو قرار گرفتند، با دقت از اتوکلاو خارج می شوند و قالب گیری می شوند. سپس بلوک ها قبل از اینکه تحت هر گونه فرآیند تکمیلی قرار گیرند، اجازه می دهند خنک شوند.

در این مرحله، هر گونه لبههای ناهموار یا عیوب سطح صاف میشوند و بلوکها از نظر کیفیت بررسی میشوند. برخی از کارخانه ها ممکن است برای اطمینان از تمیز و یکنواخت بودن سطح، یک پولیش سبک را انجام دهند.

کنترل کیفیت و تست

برای اطمینان از اینکه بلوک های AAC استانداردهای مورد نیاز صنعت را برآورده می کنند، یک سری آزمایش کنترل کیفیت انجام می شود. این آزمایشها معمولاً عبارتند از:

- تست مقاومت فشاری: برای اطمینان از اینکه بلوکها میتوانند در برابر نیازهای باربری ساخت و ساز مقاومت کنند.

- تست چگالی: برای تأیید اینکه بلوک ها دارای ویژگی های سبک وزن مناسب هستند.

- تست جذب آب: برای بررسی مقاومت بلوک ها در برابر رطوبت.

هر بلوک قبل از حرکت به مرحله بسته بندی نهایی، برای تأیید اینکه به اندازه و استحکام مورد نیاز است، بازرسی می شود.

بسته بندی و ارسال

پس از گذراندن کنترل کیفیت، بلوک های AAC بسته بندی و برای حمل و نقل آماده می شوند. بستهبندی معمولاً با پوششهای محافظ انجام میشود تا از آسیب در حین حمل و نقل جلوگیری شود. سپس بلوک ها روی پالت ها بارگیری می شوند و به مشتریان ارسال می شوند.

در این مرحله، محصولات آماده ارسال به توزیع کنندگان محلی یا مستقیماً به سایت های ساخت و ساز هستند. بسته بندی به گونه ای طراحی شده است که اطمینان حاصل شود که بلوک ها در طول سفر در شرایط خوبی باقی می مانند.

نتیجه گیری

فرآیند تولید بلوک AAC بسیار کارآمد است و نیاز به توجه دقیق به جزئیات در هر مرحله دارد. با دنبال کردن یک توالی دقیق از مراحل - از آماده سازی مواد اولیه شروع می شود و با بسته بندی پایان می یابد - خط تولید تضمین می کند که محصول نهایی با کیفیت است. جیانگ سو دویدن متخصص در خط تولید بلوک AAC s، با تجهیزات هوشمند و فرآیندهای تولید پیشرفته خود به طور قابل توجهی به نوآوری فنی صنعت کمک می کنند.

سوالات متداول

1. بلوک AAC چیست و چرا در ساخت و ساز استفاده می شود؟

بلوک های AAC مصالح ساختمانی سبک و بادوام هستند که از مخلوطی از سیمان، آهک، ماسه سیلیس و پودر آلومینیوم ساخته شده اند. آنها معمولاً در ساختمان سازی به دلیل خواص عایق حرارتی و مقاومت در برابر آتش استفاده می شوند.

2. خط تولید بلوک AAC چگونه کار می کند؟

خط تولید مجموعه ای از مراحل شامل آماده سازی مواد خام، اختلاط، ریخته گری، پیش پخت، برش، اتوکلاو و تست کیفیت را برای تولید بلوک های AAC با کیفیت بالا دنبال می کند.

3. مزایای استفاده از بلوک های AAC در ساخت و ساز چیست؟

بلوک های AAC سبک وزن، مقاوم در برابر آتش هستند و عایق حرارتی هستند و برای ساختمان های کم مصرف و ایمن در برابر آتش ایده آل هستند.

4. چه نوع محصولات AAC برای ساخت و ساز موجود است؟

محصولات AAC شامل بلوک، پانل و آجر است که همگی برای استفاده در دیوارها، پارتیشن ها و سایر عناصر سازه ای در پروژه های ساختمانی طراحی شده اند.

5. چرا خط تولید بلوک AAC را از جیانگسو راندینگ انتخاب کنید؟

Jiangsu Runding تجهیزات خط تولید هوشمند AAC را با تمرکز بر راندمان بالا، مقرون به صرفه بودن و راه حل های پیشرفته مدیریت کارخانه برای صنعت AAC ارائه می دهد.