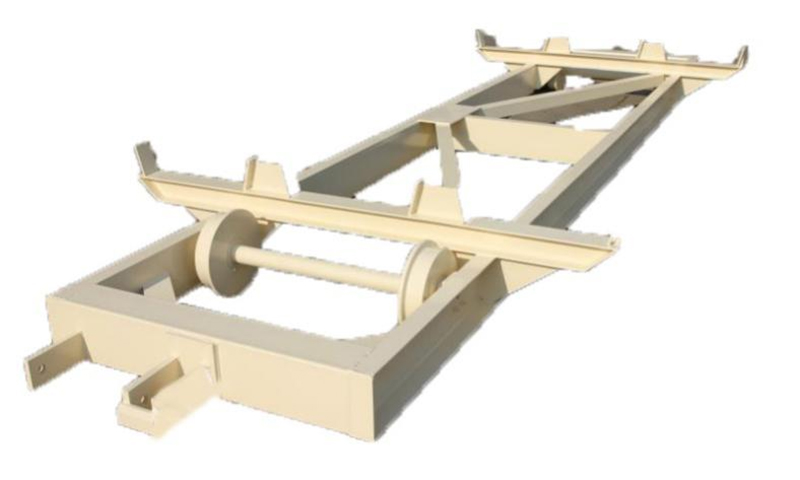

Jiangsu Runding تأسیس در سال ۲۰۱۱, یک است 04. سفارشی نصب شده ACC گروه قبل از بخش اتوکلاو تامینکنندگان, یک شرکت فناوری هوشمند نوآور است که بر روی بلوک AAC و پنل AAC، تجهیزات خط تولید هوشمند و محصولات AAC، کارخانه هوشمند، ساخت زنجیره زیستمحیطی تمرکز دارد..

دفتر مرکزی این شرکت در پارک صنعتی تجهیزات هوشمند ناندو، شهر لیانگ، استان جیانگ سو واقع شده است و تحقیق و توسعه، تولید، فروش و خدمات را با هم ادغام میکند. تجهیزات هوشمند خط تولید AAC نوآورانه این شرکت، مدیریت هوشمند کارخانه، فرمول فرآیند AAC و غیره، به بسیاری از مشتریان داخلی و خارجی خدمترسانی میکند., 04. چین سفارشی ACC گروه قبل از بخش اتوکلاو تولیدکنندگان, نوآوری فنی صنعت AAC را ارتقا دهید، به رسمیت شناخته شدن در اجماع صنعت و شهرت خوب در بازار دست یابید و تولید هوشمند چین را به جهان صادر کنید..

شرکت Runding جایگاه پیشرو خود را در صنعت تجهیزات هوشمند خط تولید AAC تثبیت کرده است. افراد Runding بر فناوری، کیفیت و نوآوری تمرکز دارند تا تجهیزات پیشرفته، ثبات و اقتصاد را تضمین کنند و محصولات هوشمند AAC حرفهای و رضایتبخشی را به مشتریان ارائه دهند..

ما صمیمانه مشتاقانه منتظر بازدیدها و تبادل نظر از اقشار مختلف جامعه هستیم و به طور مشترک در توسعه مصالح ساختمانی سبز و ارتقاء بیطرفی جهانی کربن مشارکت خواهیم کرد..